En la vida cotidiana, a menudo utilizamos diversas herramientas, y los destornilladores se encuentran entre las más comunes. Sin embargo, su proceso de fabricación es un oficio preciso y complejo. Hoy vamos a desvelar el proceso de producción de las puntas de destornillador y a descubrir los secretos que esconde.

Los destornilladores son herramientas comunes que utilizamos a menudo en la vida cotidiana, pero el proceso que hay detrás de su producción es preciso e intrincado. Hoy vamos a desvelar el proceso de fabricación de las puntas de destornillador y a explorar sus secretos. Si siente curiosidad por la historia de nuestra marca, no dude en leer más en Página de la historia de UFTOOLS.

Pruebas de materias primas

La producción de puntas de destornillador comienza con la selección de las materias primas. Mediante rigurosas pruebas, nos aseguramos de que los materiales seleccionados cumplen altos niveles de calidad y estabilidad. Entre las pruebas se incluyen la composición química, la dureza, la estructura metalográfica, el rendimiento mecánico y la resistencia a la corrosión, todas ellas esenciales para sentar una base sólida para los siguientes procesos.

Corte de material

Una vez confirmada la alta calidad de las materias primas, se procede al corte de precisión de los materiales. El uso de equipos de corte avanzados garantiza que cada pieza se corte con dimensiones exactas y precisión.

Biselado CNC

El biselado CNC utiliza máquinas CNC avanzadas para biselar con precisión los componentes cortados de acuerdo con las especificaciones del diseño.

Torneado y fresado de la cabeza

La cabeza de la punta de destornillador se mecaniza con precisión utilizando tornos y fresadoras de alta precisión. Este paso garantiza que la forma, el tamaño y el ángulo de la broca cumplan los requisitos de diseño, sentando una base sólida para los procesos posteriores.

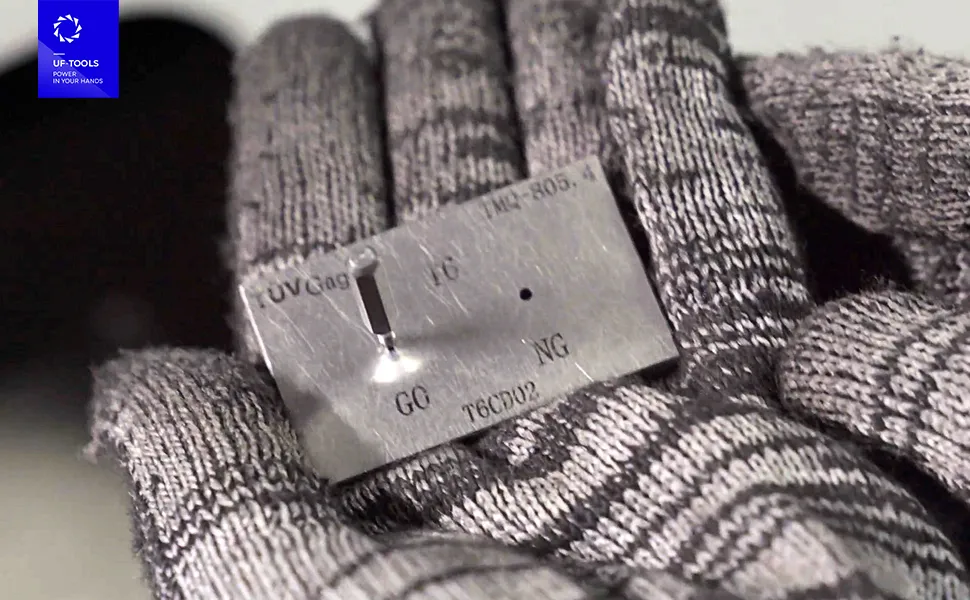

Medición de gálibos

Durante la producción, es fundamental garantizar la precisión dimensional. Se utilizan calibres de alta precisión para medir cuidadosamente cada broca, asegurando que las dimensiones geométricas cumplen las especificaciones de diseño y garantizando la consistencia y la estabilidad.

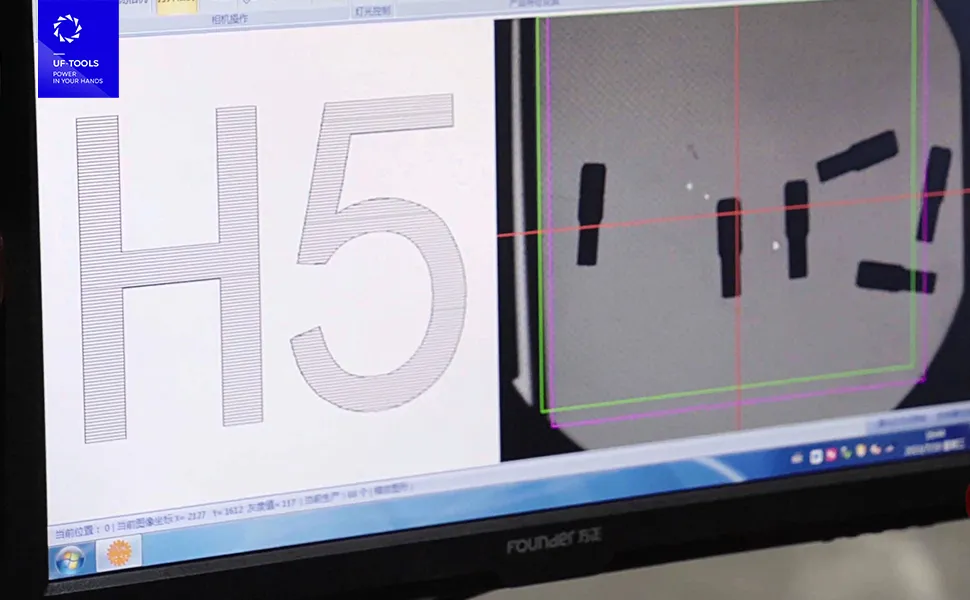

Inspección óptica de calidad

La inspección óptica de calidad utiliza proyectores y dispositivos de medición avanzados para detectar con gran precisión la forma, el ángulo y las dimensiones de la broca.

Tratamiento térmico

Un tratamiento térmico adecuado mejora la estabilidad y durabilidad de la broca. Al controlar la temperatura y la velocidad de enfriamiento, se modifica la estructura interna del material, lo que mejora la dureza, la resistencia y la resistencia al desgaste.

Rectificado y arenado

Tras el tratamiento térmico, las brocas se someten a rectificado y chorro de arena para que la superficie sea más lisa y refinada. Esto también mejora la resistencia a la corrosión y prolonga la vida útil del producto.

Tratamiento de superficies

El tratamiento de la superficie mejora el aspecto del producto y su resistencia a la corrosión, además de contribuir a su durabilidad y atractivo visual.

Grabado por láser

El grabado por láser añade marcas de identificación únicas. Gracias a la tecnología láser, los logotipos de las marcas, los números de modelo u otras marcas se graban con precisión y claridad en las brocas, lo que mejora el reconocimiento y proporciona una mejor experiencia al usuario.

Magnetización

El magnetizado es un paso clave del proceso. Al aplicar un campo magnético, las brocas adquieren propiedades magnéticas, mejorando su capacidad para atraer y controlar tornillos metálicos, lo que las hace más eficientes y fáciles de usar.

Embalaje final

En la fase final de producción, las puntas de destornillador se embalan cuidadosamente. Este paso no solo sirve para una presentación y venta cuidadas, sino también para proteger el producto durante el transporte y el almacenamiento, garantizando que llegue a los clientes en perfectas condiciones.

A través de los pasos anteriores, hemos explorado los procesos clave detrás de la fabricación precisa de puntas de destornillador. Este complejo y meticuloso proceso garantiza que el producto final sea de alta calidad y tenga un rendimiento fiable, lo que convierte a las puntas de destornillador en una herramienta esencial y eficaz.

UFTOOLS ofrece una amplia gama de juegos de destornilladores de precisión que son perfectas para la reparación de aparatos electrónicos, el mantenimiento del hogar y mucho más. Explore nuestra colección para encontrar la herramienta adecuada que satisfaga sus necesidades.

Acerca de UFTOOLS

Como fabricante profesional de destornilladores, UFTOOLS se compromete a suministrar herramientas de precisión de alta calidad a clientes de todo el mundo. Con estrictas normas de producción y procesos avanzados, nos aseguramos de que cada punta de destornillador cumpla el máximo nivel de rendimiento y durabilidad.

Descubra más sobre nuestros juegos de destornilladores y herramientas de precisión en www.uf-tools.com. Ya sea para uso doméstico, reparación profesional u oportunidades de distribución, UFTOOLS es su socio de confianza en herramientas de precisión.